| 新款鋼質車架剛性高 |  |

Columbus及Reynold兩車架廠以新款的頂尖鋼質車架車管帶動了與鋁合金車 架相抗衡的趨勢!此種新鋼管的特點是:加工過程的大量高熱不再是阻礙且 可達到極高的剛性與斷裂延展度。

圖、文◎編譯小組

有時候,龐大的汽車業也會有與自行車業小型車架廠相同的難題。目前這兩個業界的鋼材派和鋁材派 正僵持不下。汽車業界的挑戰者是Audi,這家擁有四環標誌品牌的車廠以其鋁製 車身樹立了車重的新標準。因此,如想以鋼材產品相抗的話,可能得冒點險了。 因應的方法是—「由壁厚著手」。某些高價汽車的鋼製外殼顯然比一公釐還薄。 為了使此種薄型車殼不被冰雹打得面目全非,必須同時提高其剛性,但這相對 地也會將價格向上推升。此類高級合金不只價格昂貴,加工難度也高。

輕薄且剛性及斷裂延展性極佳

而Columbus及Reynold的車架用管也頗注重「薄,但輕」這個訴求—二者都 以僅0.4公厘的管壁厚度列入最薄的產品類別。Reynold所推出的新車款(型號 「853」)尤其頗具另類之感,因為其產品具有某些業界迄今尚未有定論的功能: 在焊燒之後,此一針對汽車而開發的合金便已具備剛性,無須再經退火的過程, 而一般適用於自行車體的鉻鉬鋼合金,如未經特殊的熱處理(低於攝氏650 度),在接縫處的剛性及展延性(斷裂展延性)都會喪失。但在 Reynold此一材質的加工說明書中,卻完全違反了此項一直存在的原則,此種車管必須在攝氏 850度以上的高溫中加熱,才能充分發揮其空氣淬火的優點— Reynolds的資料中述及。

其競爭對手Columbus則未達如此高的標準。其「Thermacrom」 材質是新款Foco車款組的材料,是一種鋼類,為錳、鉻、鉬與釩的最大合金化,其性能在高 熱處理後不會變質,只會維持原狀。這家義大利廠保證其拉伸耐抗力度: 12%的斷裂展延度之下,每平方公厘的牛頓數(N/mm2 )為1250至1450牛頓。此數值使Thermacrom成為該廠最新的頂尖鋼材。

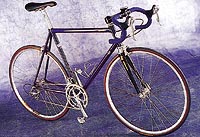

Dietmar Hertel 的Columbus Foco車架 |

||

|

|

車架材質:Columbus Foco,套筒式焊接。57公分高之車架重量:1750公克,前叉為Kinesis碳纖,鋁製叉柱1又 1/8吋,430公克;車架與鋼製前叉售價:1980馬克。 |

Dietmar Hertel以柔滑的粉末漆塗裝此一新款車管組。有關此車架的品 質,並無書面說明。但如近看,必會注意到此車架異常粗大的車頭管組。 其直徑達36公厘,理由甚佳:Hertel是首批採用粗達1 又1/8吋前叉者之一。目前的標準尺寸則為一吋。未來,對 於碳纖維及鋁材製造的輕量化前叉柱而言,較大的直徑頗有助益。 其圓形下管粗達35公厘,極為結實;而上管的31.7公厘也不會很 細。加上粗大的座桿,使此組車架的剛性值可與鋁製產品相抗衡,但重量 卻未必較重。對一款堅實的鋼製車架而言,1.8公斤的重量已屬甚佳。此一 焊接車架揚棄了外觀效果,其出色處是在於功能性的細部設計,如後剎車 中斷式的纜線配置、車頭管組的纜線配置及極短捷的非傳統式 Ritchey主管等。不過Hertel的傑作中也出現了一些戲謔性的風格: 焊接件及漆色都可選擇,不另加價;但結構方面則不同,如願 意比原本車架的2000馬克定價(配備鋼製前叉)多付些代價的 話,可買到輕上100公克且調校更佳的版本。不過此次受測版 本光是配備Ultegra系列組件,就已使Hertel的競速車款重量低達 9.1公斤。如能搭配輕量化組件,必可令其總重降至8.5公斤上 下,只不過車架結構方面有些小瑕疵。在此次的受測車上, Hertel是採用較短的上管搭配極為前曲的前叉及較平坦的龍頭 傾角。因此在過彎時,此車會略有要傾倒的感覺。不過如果消 費者有意訂購此款訂製車,也可依自身喜好將龍頭的結構做調 整。 |

||

熱度測試

上述新車管真有如表列數據般的性能嗎?車架技師Uwe Marschall以黃銅焊料高溫焊接了一截測試管供拉裂測試之用。 測試的結果也令人信服:其高達1560 N/mm2的剛性高於非高溫處理的材質(介於1250 至1400 N/mm2),而且斷裂展延度也達到表訂的10%以上,著實驚人!相對 的:一般品質為「25鉻鉬4」的車架用鋼材,相關數值則只達 800至900 N/mm2—且是在車管中央部位。在接管或焊接部位受熱 處,其剛性可能因鋼材的補償特性完全流失而減少約40%,尤其在極高溫的 焊接情況下。根據本刊的觀察,此現象在大多數施工中都屬常態且少有例 外。

如為低熔度的銀焊方式,正確使用的鉻鉬鋼即使在焊接部位也能充分發 揮其優異特性,但說的人很多,卻只有少數手工藝匠採用。

如撇開簡易的焊接工程問題,上述新款鋼材在使用日益廣泛的車管WIG 焊接流程中也有其優點:從事車管加工的車架焊工可遠離在焊接中產生的高 熱。

對於過去雖有防護瓦斯保護,卻仍易發生脆化現象的車架焊縫處斷裂情 形,也可藉助此種新款高熱強化的頂級合金予以避免。

可減輕車架接管的重量

此種較佳的焊接特性可減低車架接管的重量。而較輕的重量又可創造出 與「鋁」這種輕量化金屬相抗衡的優勢—而鋁材質正是Audi對硬質鋼材所造成的競 爭壓力來源,由各種理論角度都會引出一項疑問:究竟此類新式鋼材車架在賽車領 域是否優於「一般」鋼製車架或輕量金屬所製產品?

而其中的重點在於:其實剛性根本與車架騎行動力學中頗重要的堅硬度無 關,雖然Reynold表示其產品「在接合處呈現較低的微幅曲折度」,但只有在某些 情況出現時—例如意外發生時—才會令人注意到此種優異特性。

像刀刃部位所用堅硬度極高的鋼材,其實甚易折斷且造成利邊,因為其斷裂 展延性不足,但上述兩種車管在測試中遇到意外時都產生扭曲現象,也卸除了部分 撞擊的能量。

Marschall的Reynold 853車架 |

||

|

|

車架材質:Reynolds 853/Poppe+Potthof高級鋼,套筒式焊接;60公分高之車架重量:1900公克,前叉 730公克;車架加前叉之售價:1950馬克。 |

| 為了製造此次的受測車款,Uwe Marschall這家位於Dortmund的車架廠揚棄了其最偏愛的材質—不生銹的高級 鋼。但卻只有一項例外:前叉及車身後部亮鉻色車管是以高級鋼拋光製 成。Marschall將車架三支主車管的尺寸列為此款853車架的重點:上管擁有 28.6公厘直徑,下管則為31.7公厘。其中直徑的選擇由細削的25.4 公厘至粗大的35公厘都有。由上述車架車管所選用的尺寸來看,此款車架不可能刷新 任何剛性紀錄。可見:Marschall兼顧了既有規格及自身喜好。車迷如喜歡他 款車款也可選用。不過對於這家Dortmund的車架廠而言,固守傳統風 的傾向頗明顯。除了細長車管及亮眼的表面之外,在所有聯結部位均使用 了套管。不單是在後叉部位,就連前叉的軸座上也使用簡潔的 外套管固定於車管上。Uwe Marschall是業界少數由車管裁切至塗裝均一手包辦的車架廠之一。由此而形成對細節部位的熱愛, 也可從皮革包覆的把手及鍍鉻美化的踏板等配備上看出。只有 在天冷時,才會令人對Campagnolo的Record系列組件組成的剎車 握桿倍感讚歎。此一握桿不僅戴手套時的握感優於Shimano的STI 系列,且其所用的碳纖材質的傳熱性也較低。Marschall選擇了 具有73度龍頭傾角及較小前叉前曲度的一組出色車架結構,如 此一來,此款受測車便極適合各種用途。只不過在較小空間中 轉彎時,有限的足部空間會造成困擾。此款特地訂製的車架含 前叉售價1950馬克。對於追求車架優雅取向的車迷,此款產品 應該蠻對味的。 | ||

以硬抗凹

其餘優點尚包括:高剛性可降低超薄型車管的凹陷脆弱度,而表面的傷害對 此種堅硬的材質幾乎毫無損傷。此外,產品耐用程度也頗值得注意。

過去以太高溫度加工的鋼材,都會因「粗粒狀態」—內部結構之改變—而 減短其使用壽命。而上述新款合金則因其較高的加工安全性,明顯 增長了其使用壽命。

究竟以此種新式合金製造的車架是否優於鋁製車架,幾乎已成為意識形態上 的問題。其實我們可稍為忽略材質本位者的爭論,改採較切實的說法:以此新 式鋼材製造的車架同樣也良莠不齊,就如目前以鋁材產製的車架,品質仍有極 大差異。

輕量化與高剛性的結合

如以嚴格的機械式分析,我們應會有較肯定的答案。此項作法則須透過 STW值加以落實,亦即車架剛性與其重量之比值。此數值可顯示,較輕的重量與較 高的剛性結合製成的車架有何等優異,且可充分運用此種材質的潛力。像測試 車上所用的較堅硬鋼材可容許有較薄的管壁,這些較薄的管壁加上大型車管直 徑都能生產出強度高、重量輕的車架。

但是「能」非「必須」,因此,會有較少的人對於此極強固的 Reynold 853車管所製成的傳統式瘦長型車架沒有特殊硬度感到訝異。其龍頭車管部位的抗扭 曲強度為68牛頓數/公克,除以1.9公斤的重量後,得出35.7 的STW比值。至於針對「較軟的」Foco材質所做的比對測試結果:此一接近 1.8公斤重車架的抗扭曲剛性達每公克81.5牛頓數,STW值約 45。對鋼製車架而言已屬頂尖產品,只有優秀的鋁製車架才能有比此更佳的成 績。

目前為止,Columbus推出的新式車管是頗具前景的成功產品。但 Foco仍屬於昂貴車架的原料。除了每組車架高達300馬克的原料成本外,其繁複的加工也 是造成價格高昂的原因。負責受測車架焊接的Dietmar Hertel,對於工具的大幅耗損及頗費精神的做工極感驚訝。這是一 項可和他的夥伴Uwe Marschall—853車架的製造人共同分享的經驗。總和工具成 本和工作時間,使此一車架的造價逼近2000馬克的極限。

儘管成本高昂 鋼材仍有前景

對於業界的加工廠而言,上述熱處理穩定的車管產品也是一項挑戰。以義大 利車架製造方式而言,焊接部位愈來愈多,而Columbus車管在其末端部位的厚度 卻最多不超過0.7公厘,Uwe Marschall曾受過焊接訓練,但對於此一材質他卻絲毫不敢掉以輕心:「想要適當焊接這麼 薄的車管,必須極為專精其方法才行,這使我在焊接時覺得安心。」

如此一來,像鋼材這種較廉價的入門級材料,只有透過昂貴的加工,才具有 技術上的競爭力。此種作法如遇上對手將鋁材當成量產產品的材料的話,也可 提高鋼製車架的身價。這對於Hertel或Marschall這類的手工製造者而言也非壞 事。至於過去必須一直在剛性與重量方面做妥協的鋼材迷們,現在起已有解決 之道了。

摘譯自德國Tour雜誌1999年1月號

![]()