複合材料在自行車產業上的應用簡介

|

|

圖、文◎蔡天成

|

|

Litespeed的ULTIMATE跑車車架採鈦合金管材。 |

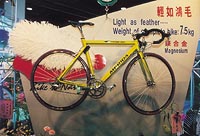

美利達推出重僅7.5公斤的鎂合金跑車。 |

|

|

Cannondale的2000年車款-Raven 2採熱塑性塑料材質 |

VOTEC的頂級碳纖全避震車C9 Light。 |

台灣為自行車的主要出口國,1998年的出口值達299億3,000萬台幣;出口成車更達938萬8,311 輛,其中使用(鎂、鈦、複合材料)等高級材料的自行車, 由於具備較高的技術層次及輕量化、耐腐蝕等特性,將是台 灣擺脫近年來低價競爭的有利商品,所以複合材料的應用儼 然成為業界未來發展極重要的一環。

複合材料與傳統的自行車用金屬材料在物性上有極大的差異,且近來有意從事複合 材料自行車生產的廠商多為化工領域,如碳纖網球拍及高爾 夫球桿業者,並不甚了解自行車在相關強度問題上的要求, 故本文簡介目前自行車用的一些材料及相關強度要求,以供 有意投入自行車產業或正從事自行車複合材料業者在開發時 的參考。

商品化重:強度、重量、成本

自行車從設計到商品化的幾個關聯因素:安全性,舒適性,操控性,外觀品質。

1. 製造安全性考量:

目前自行車整車安全因素(Factor of Safety)的考量,主要是依據日本PL法規、美國消費者產品安全協會 CPSC、德國DIN自行車安全標準及規定。但因騎者使用負載(Loading)的不同,例如: 李棠華特技團表演時的多人騎乘方式,都是業者對特殊用途 在強度上須做的特別考量。

2. 材料的選用標準:

(1)結構變形量應在一定的標準降幅強度(Yielding)要求 內。

(2)材料比重應該符合結構輕量化的要求。

(3)材料破壞的模式應該是漸進的,而非劇烈的。

(4)成本應該是合理的,由於鐵金屬價格便宜,是目前最常 被使用的自行車材料。但若強度能達到許可要求,則強化塑 膠將可能取代鐵金屬,因為目前強化塑膠已經大量使用在汽 車業上,且價格合理。

(5)兩種材料焊接或膠合時,不可降低母材或另一方材料的 強度。

(6)接合特性行為(Joining properties):由於車架一般由數根管件加上接頭焊接,對鋁 合金而言,可能產生局部應力,必須施以熱處理。另外,也有採用類似飛機機翼膠合的 接合方式,其優點在於省時、省成本且不須經熱處理。

(7)應該具備抗腐蝕的特性,非鐵金屬和塑膠比鐵具備 較佳的抗大氣腐蝕性,尤其是一些較不具強度要求的零件, 例如檔泥板,則儘量要求抗腐蝕性佳的材料並採用鹽水 測試來確保品質。

(8)對刻痕的敏感度(Notch sensitivity),因為自行車為戶外的交通工具,難免為樹枝及 石頭刮傷,所以對表面的要求較嚴格,一般自行車常用百格 試驗法來確保其表面對刻痕的承受程度。

材料革命帶動技術革新

自行車用材料的演進發展史:自行車材料由早期的木材→鐵合金→鉻鉬合金鋼→鋁 合金→鎳合金→鈦合金→強化工程塑膠(複合材料)→鎂合 金等,不斷的演進,其每一種材料在自行車工業上的使用, 皆有其時代背景及歷史意義與考量,最大的區隔在於不同材 料的特殊性質及某方面的價格優勢(見自行車用材料特性比 較表)。

1950年代科技在產業革新與成長速度方面都令人驚奇,「半導體」的發現改變電 子的設計,並大大的提高性能,可以說小材料的出現,開創了新產業。

化學材料工業也在同一時期革新,耐隆(尼隆)、聚乙烯(PE)、聚酯等塑膠陸續 問世,使得以肥料為中心的化學工業市場遭受強烈衝擊。纖 維產業的形態也改變,以前乏人問津的有機化學手執「合成」武器,已縱橫活躍於塑膠 產業、合成纖維產業,成為化學工業的核心。

1990年代的技術革新有史上所無的進展,而其起源都是「材料革命」的技術突破, 生產新製品、開拓新市場者正是「新材料」的發明、發現者,而經營的成敗關鍵也在於 對新材料如何巧妙利用之。

自行車材料演進史及意義

材料革命為技術革新之母,這在今後仍是不變的事實,所以企業的各階層人士都 須具備新材料的實務知識,以免新材料的出現,使經營者手 足無措,也衝擊公司的營運狀況。

(1)木材(Woods)

早在1800年代,人們就利用木材來做木馬,到1839年進一 步有了後輪驅動的木製自行車,而1860年更有了木製無輪胎自行車 。1870年金屬結構自行車成為主流,但是木製自行車車架(包括 竹子車架)的使用直到18世紀結束,到了1940年代才漸漸消 失。當時以木製車架配上橡膠車胎,已有足夠的剛性供登山 爬坡之用。

(2)鋁合金

最早製造鋁車架的是1890年代一個名叫Humber 的人,使用鋁合金管和接頭來製造自行車車架,整個成車重量 是12.3kg。另外,一家法國製造商推出一款名叫Luminum鋁鑄造自行車,當時和一般的 鐵金屬車架比起來,強度雖差不多,但是疲勞強度則比較差。近幾年 來,由於相繼發展出包括螺紋及接頭膠合方式等不同接 合形式的車架,加上焊接後的熱處理技術亦改善了強度方面的不足,因而促成現今鋁 合金材質普遍使用的主因。

(3)鎳合金

在1890年代,為製造一輛不生繡的自行車,鎳合金管在鋁合金之後接著被應用在自 行車上,但是由於鎳合金生產成本實在太高,以至於一段時 間後,即被市場上其他金屬取代。雖然如此,強度剛性和焊 接性都屬上乘的鎳合金,仍成為鉻、不鏽鋼以及其他高強度 鋼的主要成份。

(4)鈦合金

輕且抗腐蝕性佳的鈦合金多應用在航空器或飛機引擎,比重只有鐵金屬的一半。 一般鈦合金車架重約2.75磅(1.25kg),含前叉約1.7kg, 在焊接時須採用惰性氣體以避免焊接後的表面品質惡化。

(5)鎂合金

鎂合金之所以被考慮使用於自行車上,在於它具有大約1.7的極低比重及 低張力和彈性係數,相較於鐵金屬,鎂合金大約只有鐵的1/4。1930年代就 有人用鎂合金來製作輪圈,近來由於處理技術上的突破,再掀熱潮, 鎂合金車架及前叉等產品已能商品化。

(6)工程塑膠複合材料:

近來塑膠業者在機械零件上有相當大的進步,尤其在低成本和輕量化方面。特別是 化學工廠基於抗腐蝕性的考量,非金屬零件的使用已超過金屬零件。但在大部份自行車 零件的使用上,有些塑膠零件相對於金屬零件仍有嚴重的缺 點。例如塑膠軸承比起金屬軸承會產生較大的間隙;雖然尼 龍66是較硬的工程塑膠之一,適合做類似軸承之類的光滑零件,但是卻比一般的金屬 高出4倍的摩擦係數值 (0.04~0.01),現在有些公司利用強化工程塑膠鏈結強化橡 膠製成齒狀皮帶,但是重量和體積卻都大於鋼鐵鏈條。另外 也有業者用工程塑膠製造齒盤,但直徑較一般齒盤大15mm且齒狀 pitch至少需 3/4 inch,因此塑膠零件應用於自行車上就顯得很不方便。但反觀尼 龍的傳動系統,則成功的被應用在後輪變速器的導鏈齒輪上,因 此,也應該可使用在前變導鏈齒輪上。然而塑膠導鏈齒輪的強度較金屬導鍊 齒輪低,因此,尼龍玻璃纖維強化花鼓做得比一般的標準鐵 花鼓大很多。

儘管如此,玻璃纖維強化尼龍已經成功的應用在童車上,由於其重量較重,且剛性 偏低,所以較少使用在跑車的輪子上,不過在國內曾有廠商 將纖維纏繞技術(Filament Winding)使用於花鼓和幅絲上。另一方面,亦有使用樹酯 披覆克維拉纖維(Kevlar Fiber)於輪圈的製造上。杜邦公司發展出一種比鋼鐵更高強 度的工程塑膠(polyphenylene terephthala mide),亦已應用在自行車結構零件上。1955年著名的自行車設計者Mr. Cohen 提出PTFE軸承,然而因為這塑膠在抗壓強度方面有一些問題,因此至今此種材料 頂多只使用在童車、腳踏和車架等部份零件上。

總而言之,自行車業者期待塑膠材料供應商能提供高強度、輕量化、低價位的材 料,以應用在自行車上,創造更高附加價值的產品。

複合材料之製造方式

以下談到複合材料業者常用的兩種製造方式:

A. 塑膠模具射出成型

近來因業者將塑膠模具射出成型的方法運用在自行車架的製造上,例如在1994年 Interbike展中,Ross推出的Thermo Comp自行車,其優點在於:塑膠模具射出成型可大量且快速成型,且車架的外觀 造型炫麗;然而其缺點在於:比鐵車架軟的剛性,不過高分 子(Polymer)纖維強化複合材料的發展,使得塑膠車架剛性已經 比以前更強、且較不翹曲、重量更輕並更能抗腐蝕。

B. 複合材料熱壓成型

另一種較多業者採用的方法為熱壓成型法,由於模具一次成型車架( One piece)及塑膠射出車架均須大型的成型模具,因此近來業者多回歸傳 統的鑽石型(Diamond Shape)車架結構,並利用複合材料所做成的管件來接合,以達到輕 量化和強度的要求;例如環氧樹脂碳纖維(Carbon Fiber)或Kevlar Fiber所製成的自行車,其給人一種高價值感,且其抗張強度和彈性係數甚至比鐵更 好;但其本身亦有一些缺點,包括纖維和樹脂成型為管件之 後,因各家原料廠商提供的原材料不同,因此沒有一定的物 理特性,特別是碳纖維複材管件的疲勞強度,加上金屬和複 材間的熱膨脹係數的不同,很容易造成接頭脫落。另一方面,在管件成型後的後續加 工,例如鑽孔或卯接亦可能破壞它的強度且無法預警,不過 隨著業界技術的不斷改進,目前此種情況已有大幅度的改善。

鐵車架剛性不敵鋁合金

以鐵相對於鋁合金材質做強度上的比較:我們常常利用不同的材質製成相同的 管材,再做成鑽石型車架,以便和傳統的金屬相比較。在相同形狀及相同重量下, 鋁合金車架是比鐵合金具備較好的剛性,其可用數學式來證明, 主要是以疲勞極限來做強度要求的參考。

結語

雖然自行車業者在鐵、非鐵材質及鋁合金方面已經累積了相 當多的經驗,但是業者仍不斷致力於新材質的開發,以便設 計出更輕量化、更耐腐蝕且低價位的一體成形車架,其優點 在於減少二次加工。脫臘精密鑄造(lost-wax precision casting)就是基於此而發展出來的,我們期待在車架的設計 和製造上,能有更好的扭轉剛性,因此,不管是鎂合金或者 是碳纖維強化工程塑膠的一體成型式車架,都在積極研發中,但是唯有在有效的強度安 全因素考慮下的設計,才是成功的設計。

自行車用材料特性比較表

材料 |

比重(S.D.) |

拉伸強度比kg/mm2 |

強度(TS/SD) |

彈性係數比kg/mm2 |

剛性(E/SD) |

成本 |

| Grivory | 1.56 | 20 | 1800 | USD6/kg | ||

| GV-5H | ||||||

| Grivory | 1.69 | 25 | 2000 | USD6/kg | ||

| GV-6H | ||||||

| GC-4 | 1.22 | 26 | 3100 | USD36/kg | ||

| 40%CF | ||||||

Cg/Ep |

1.6 |

80 |

50 |

6800 |

4250 |

USD70/kg |

T1-3-2.5 |

4.5 |

90 |

20 |

11000 |

2444 |

USD100/kg |

AZ91C |

1.8 |

27 |

15 |

4500 |

2500 |

USD10/kg |

A356 |

2.8 |

28 |

10.4 |

7000 |

2590 |

USD5/kg |

AA7075 |

2.7 |

54 |

20 |

7000 |

2916 |

USD9.26/kg |

AA7005 |

2.7 |

36 |

13.33 |

7000 |

2592 |

USD6.70/kg |

SAE4130 |

7.85 |

75 |

9.55 |

21000 |

2675 |

USD2.40/kg |

SAE1008 |

7.85 |

35 |

4.46 |

21000 |

2675 |

USD0.63/kg |

(作者蔡天成先生現任職於財團法人自行車工業研發中心)

![]()