|

圖、文◎陳慶祥

健康與休閒是政府政策與個人追求的重點,由各縣市陸續開闢及規劃自行車專用道來看,自行車休閒活動已受到重視,並且蓬勃發展,也使人們開始注意到自行車的舒適性與結構安全,這些都與檢測有密切關係。

自行車結構簡單,對於設計與性能搭配上,各家廠商在研發上都相當投入,無不費盡 思量,以要求結構更強,重量更輕與性能更優異的完美產品。所有經研發與造型的產 品,都必須通過檢測驗證,以讓產品性能更為清楚、安全也更可靠。

關於自行車檢測,一般來說可分為結構件與性能件的檢測,結構件測試一般是屬於安規檢測,而性能件測試一般屬於個別產品的性能特性檢測與瞭解。而這類測試,除了剎車

測試與少部分測試外,大部分則未列入各國測試法規中,多屬於廠商的自訂測試,以下則對於各項檢測分述之。

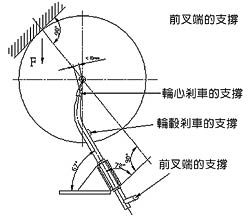

圖1:DIN

79100 前叉靜力測試 圖1:DIN

79100 前叉靜力測試 |

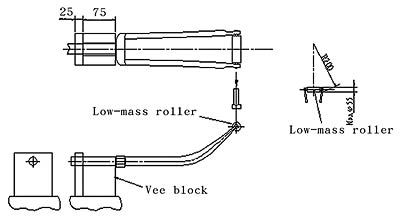

圖2:DIN

79100前叉靜力測試實況 圖2:DIN

79100前叉靜力測試實況 |

圖3:JIS前叉能量吸收示意圖 |

圖4:JIS前叉能量吸收實況 |

一、結構件檢測

是目前各廠商檢測的主要部分,而所謂結構件,是指架構整體自行車的主要原件,例 如車架、前叉、座管以及車手把等等均屬於結構件。而結構件的檢測要求較為嚴苛,一般各國的檢測標準都屬於結構件的測試居多,因為結構件如有任何損壞,都會造成騎乘者莫大的傷害,所以結構件檢測也可稱為安全件之檢測。而結構件檢測又可分為靜力測試、疲勞測試與衝擊測試和整車測試四大類為主。

1.靜力測試:是將受測物固定於一平台上,垂直施與一向下之壓力或向上之拉力。

而其中條件有分為定荷重與定位移兩種方式,如此檢試受測件是否遭到破壞,或者是否符合法規要求中之容許永久變形量。定荷重與定位移靜力測試,以下舉兩個法規來簡單說明。

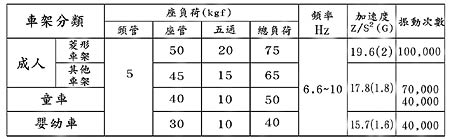

表1:JIS D9401 測試要求

圖7:JIS D9401 車架疲勞示意圖  |

圖8:JIS D9401 車架疲勞實況 |

(1)定荷重靜力測試

DIN 79100前叉靜力測試架設方式依照(圖1)所示,而所施力量為1000N,持壓2分鐘,測試後測試樣品永久變形量<=10mm(如圖2)。

(2)定位移靜力測試

JIS前叉能量吸收依(圖3)方式架設測試件,以速率lOmm/min向下施壓至65mm,測試後 能量吸收值必須大於40J(焦耳)(如圖4)。

以上我們便可了解,定荷重就是設一個力量值,讓受測件承受此力量值後,觀察受測件 是否破壞受損。而定位移則為,設一個變化位移值,當受測件完成此距離的位移後,觀察在過程中所產生之應力應變與力量的最大值。

2.疲勞測試:是將受測物固定於測試機台上,重複施予同-力量值或相同位移值,觀 察受測物是否於過程中破壞或老化。而疲勞耐久測試在整個自行車測試中是一塊非常重要的領域,它不但可以反應出整個測試件的安全結構,也可知道測試件的性能衰減程度,如此便能讓產品的設計者能夠依據所得結果或數據,來對其產品做最佳的設計與修正。

關於自行車的疲勞測試,由於各項各類的法規很多,以下則舉2例,試說明之。

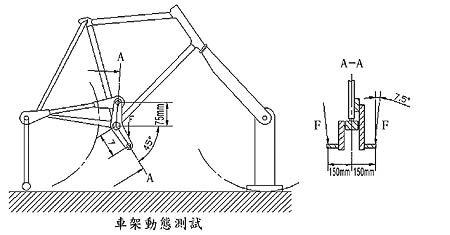

(1)德國自行車測試標準(DIN 79100)車架疲勞測試 如(圖5)所示,雙邊施力方向與垂直施力點均成7.5

,雙邊均施力850N(85kgf),雙邊施力

方向各異,也就是說在模擬騎乘者在踩踏時,左右踩踏力量對於車架的交互作用,測試次數100000次。

圖5:DIN 79100車架疲勞示意圖 |

圖6: DIN 79100車架疲勞實況 |

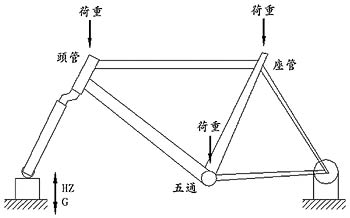

(2)JIS D9401車架疲勞測試

如(圖7)所示,此測試是將車架與前叉組安裝於測試平台上,前叉部分固定於作動缸 處,而後叉處之固定位置需可旋轉,車架荷重75kg,再由作動缸作動施以2G(19.8m/s2),

以及10HZ的頻率(以上荷重、G值及HZ值請參考“表1”),測試次數100000次‧此測試將 測試出車輛行進時,遭遇顛坡路面,對車架可能造成的損壞。

3.衝擊測試:顧名思義,就是利用一衝擊能量(J焦耳或N-m),來對於測試件進行測試,並觀察此測試是否對於測試件造成損壞,或是造成不堪使用的永久變形,以下再舉2例來說明之:

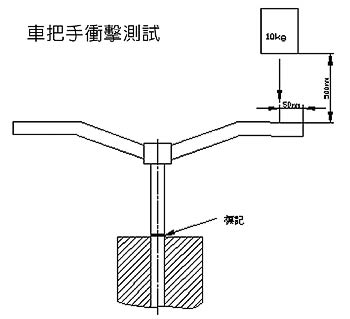

1.DIN 79100車手把衝擊測試

如(圖9)所示,將車手把圖9:DIN 79100車手把衝擊示意圖固定於測試機台上,衝擊點位 於車手把外端起算50mm處,高度500mm,重量10kg,衝擊能量50J。測試經此衝擊,測

試件是否損壞(如圖10)。2.JIS D9415曲柄垂直衝擊測試如(圖11)所示,法碼的重量10kg,落下高度1000mm,曲柄軸固定的扭力為40±5N-m(400±50kgf-cm)。此測試在於了解,曲柄是否能負荷瞬間的腳踏力。因為一般人在加速時,會站起來用力踩踏,這個瞬間的力量不可忽略。

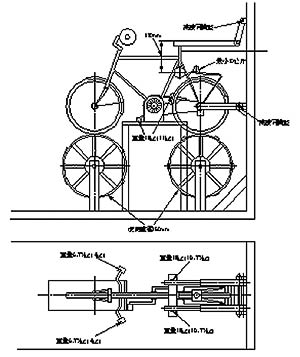

4.整車測試:這算是一個較大的測試,把準備要上市的產品,包括其中所有的零件在內,這算是一個測試件,架設在兩個直徑760mm用以模擬路面的滾輪上,而且在滾輪上

並裝有高度塊,每90度有一個,共4個,兩個輪子均有,轉動滾輪(兩個滾輪等速),直 到滾輪的外徑切線速度為8km/圖10:DIN 79100車手把衝擊hr(時速每小時8公里),以這樣

的速度與模擬的路面,持續測試6小時,其中整車上更有模擬騎乘者的配重約90kg。以上 的測試方法,為DIN 79100的整車測試方式如(圖12)與(圖13)所示。這樣的測試比較屬於

整體性的,一般各廠商在整車上市前均會做此測試,以了解自訂車上市後,是否會有狀況產生,以保障消費者的安全。

圖11:JIS D9415曲柄垂直衝擊實況 |

圖9:DIN 79100 車手把衝擊示意圖 |

圖10:DIN 79100 車手把衝擊 |

二、性能件檢測

所謂性能件,就是與安全無關,但對其提昇自行車的舒適性,或者操控、換檔順暢性以及剎車制動力等,與結構無關的零配件均屬於性能件。而其中也有涵蓋於兩者間,像避震前叉,屬於結構件也屬於性能件,而剎車雖不屬於結構件,但卻與安全相關,而剎車制動力則屬於性能方面的測試,另外像後避震器也是涵蓋於兩者間。

一般來說性能測試屬於非安規測試,以測試方法也沒有一定的標準。一般都是各車廠依據研發的目的,來訂定測試的方法,以期望利用測試後所得之數據與結果,能夠對其研發的產品有更好的方向與目標。

性能件的檢測一般可歸納出以下幾種方向。

1.測試衰減率

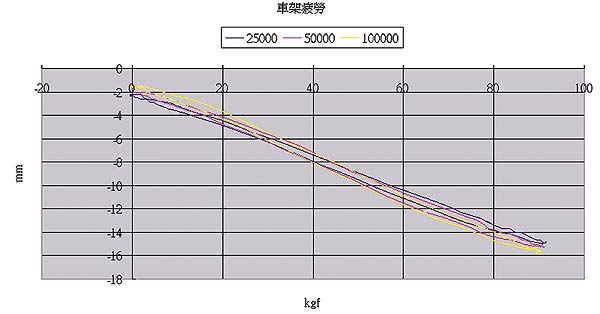

此種測試與疲勞測試類似,其主要目的在於了解產品在經過反覆的疲勞測試後,對其性能或是結構上衰減程度,由此可預估產品的耐用度與堪用年限,以利訂定產品的壽命或保固期限,如(圖14)為車架經過100000次疲勞測試後衰減曲線圖。

由此圖了解,車架疲勞施力為85kgf,剛開始的前25000次,車架因受力而產生位移約 為13mm(-2mm~15mm),而到最後100000次時,車架受同樣的力量,而位移已經增加到了約15mm(-1mm~16mm),有此可判斷車架經此測試後,已產生了2mm的間隙或者是永久變形,但卻未造成車架的損壞。

而圖7只利用了3個點來作分析(25000、50000、100000),而要取幾點來作分析,並沒有一定的標準,重點是避免圖形太過於複雜,而能夠展現出測試的需求即可,一般都是由廠商自訂。

2.測試性能

性能測試是在測試零件的性能,如避震前叉的避震性能或後避震器的避震性能,以下我們以後震器的避震性能來說明。

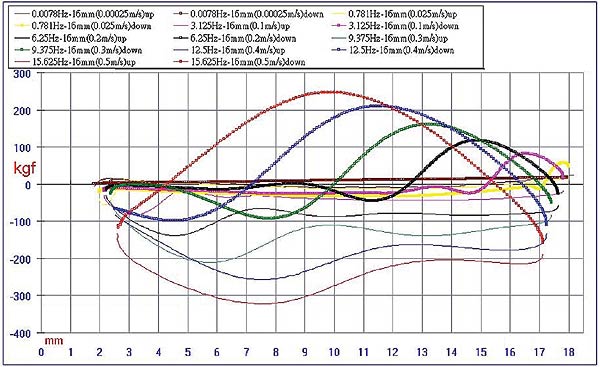

一般對於後避震器的性能測試,有分為測試其K值(彈簧常數)及c值(阻尼值)。利用的方法則是,將後避震器固定於測試設備上,在固定的行程上做不同頻率或速率的測試,並將此測試後的數據擷取並分析,可得一性能曲線圖,各廠商便可以由此曲線圖了解,自己的後避震器可以適合何種路況,或是知道在各種環境下,後避震器的性能展現情形,如(圖15)所示我們可以看到,當後避震器在3.125HZ之前,所發生的力量都在100kg之內,而頻率越高後,彈簧和阻尼的作用力則越高,到了15.625HZ(0.5m/s)的時候,我們可以發覺此時彈簧作用力約為250kg左右,而阻尼的作用力則約為320kg。

圖12:DIN整車測試示意圖 |

圖13:DIN整車測試實況 |

圖14:車架疲勞衰減情況 |

|

三、實車路試與路況模擬

在一部完整的整車上,加上許多感測器,感應整車在行進運動時,對結構的受力分布以及相對應的加速度與應力變化,如此便可以了解此車之結構設計與搭配零件的適用性和應改善點。一般來說,裝設在整車上的感測器可分為三種:

1.應變規

應變規為貼黏在整車桿件上,來量測車輛行進間車架各桿件應力與應變的數值。

2.加速規

加速規一般均裝設於前後輪花鼓上,來量測騎乘時前後花鼓,因路面所回饅的加速度值。

3.位移計

位移計通常是裝設在有避震結構的車種上,如避震前叉或後避震器上,以量測實際騎乘時避震處所發生的位移變化量。

綜合以上訊息,便可以了解此車的真實數據,而廠商便可以依據此數據來做更好的設計。

而路況模擬可以算是實車路試的延伸,其目的是要將室外環境路況,整個轉移到實驗室,讓要在室外所做的測試可以在實驗室裡重現。當我們將實車路試的數據帶回到實驗室時,再將數據利用設備轉換成頻率、加速度以及位移量,如此便可以將整車裝設到測試設備上,進行路況模擬。

自行車檢測由以上我們可以發現,測試層面可由簡單的法規測試到深入技術的路況模擬,檢測與測試是各家廠商對自己產品的要求與信任,而至於測試要做到何種程度,各家廠商則要評估所花費的資源是否得宜,才能夠在其中取得平衡,而獲取最大的利益。

路況模擬測試 路況模擬測試 |

摺疊車實車路試資料擷取 摺疊車實車路試資料擷取 |

圖15:後避震器性能曲線圖 |

|